نیاز به کارخانجات کوچک فولادسازى، ایجاد روش هاى جدید تولید فولاد، کاهش هزینه تولید و آلاینده هاى زیست محیطى و همچنین افزایش توان تولید واحدهاى فولادسازى از جمله عواملى بودند که باعث ورود کوره هاى قوس الکتریکى به صنعت فولادسازى گردید. تولید فولاد توسط کوره هاى قوس الکتریکى در طى 30 سال اخیر پیشرفت هاى قابل توجهى داشته است. در طى این مدت و با توجه به افزایش روزافزون تولید فولاد در دنیا، تأمین بار آهن و مواد اولیه فولادسازى همواره دغدغه اصلى فولادسازان بوده است. به دلیل محدودیت در تأمین قراضه با کیفیت براى واحدهاى فولادسازى و همچنین عدم ثبات ترکیب شیمیایى قراضه هاى موجود در بازار، معرفى جایگزینى مناسب براى قراضه همواره از اهمیت بسزایى برخوردار بوده است. در این راستا، توسعه صنعت احیاى مستقیم کمک شایانى به رفع این معضل کرده است.

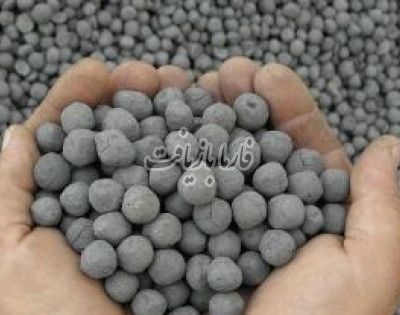

امروزه در بسیارى از واحدهاى فولادسازى، سهم قابل توجهى از بار فلزى کوره هاى قوس الکتریکى را آهن اسفنجى (DRI) تشکیل مى دهد. براى مثال در کشورهایى مانند هند و ایران، به دلیل وجود مزایاى نسبى در بخش مواد اولیه و حامل هاى انرژى، قسمتع مده بار فلزى کوره هاى الکتریکى از آهن اسفنجى تشکیل شده است (در حدود 70 تا 95 درصد بار فلزى). آهن اسفنجی با خواص فیزیکى و شیمیایی یکنواخت و غلظت کم عناصر ناخالصی، توانسته است جایگاه خود را در سبد شارژ کوره هاى فولادسازى الکتریکى پیدا کند.

در صورتى که DRI به عنوان شارژ اصلى کوره هاى الکتریکى مورد استفاده قرار گیرد، به واسطه خواص متفاوت آن نسبت به قراضه، اعمال اصلاحات در نظام شارژ کوره و به تبع آن، ایجاد تغییرات در عملکرد و پارامترهاى عملیاتى کوره اجتناب ناپذیر خواهد بود. از جمله مهمترین تغییرات ایجاد شده در پارامترهاى عملیاتى کوره مى توان به جایگزینى تغذیه مداوم DRI با تغذیه منقطع قراضه، تغییر در میزان مواد شارژ شده به کوره ( میزان کربن، آهک، اکسیژن و …) و تغییر در مصرف انرژى و زمان تخلیه تا تخلیه اشاره نمود. دو مشخصه اصلى DRI که مىتوانند تأثیر قابل توجهى بر عملکرد کوره قوس الکتریکى داشته باشند عبارتند از کربن محتوى و درجه فلزى (درجه فلزى یا متالیزاسیون، نسبت آهن فلزى به کل آهن موجود در DRI تعریف مى شود.) مقادیر کم درجه فلزى به معنى وجود مقادیر قابل توجه ووستیت (FeO) در آهن اسفنجى مى باشد. مشاهده مى شود که با افزایش هر درجه فلزى آهن اسفنجى ورودى به کوره، مصرف انرژى الکتریکى 15 (کیلو وات ساعت بر تن فولاد) مصرف دیرگداز حدود 0.3 (کیلو گرم بر تن فولاد) و مصرف الکترود حدود 0.1 (کیلو گرم بر تن فولاد) کاهش و تولید حدود 1 درصد و راندمان تولید حدود 0.5 درصد افزایش خواهد یافت.