نسوزهای اسیدی

این نوع مواد دارای قابلیت هدایت حرارتی کمتری نسبت به نسوزهای بازی بوده و بنابر این اتلاف حرارت کمتری – بصورت هدایت در کوره های حاوی این نوع مواد – شده در نتیجه راندمان ذوب بالاتر می رود. در کوره های القائی برای ذوب فولاد از نسوزهای بازی استفاده می شود زیرا نسوزهای اسیدی با پایه سیلیس تا دمای 1500 درجه در برابر حرارت مقاوم بوده و بالاتر از این دما 1750 در برابر حرارت مقاوم می باشند. دلیل دیگر استفاده از نسوزهای بازی این است که سرباره حاصل از ذوب فولاد حاوی سیلیسیم کم و اکسید آهن زیاد بوده و لذا دارای خاصیت بازی می باشد. بنابر این به منظور جلوگیری از واکنش شیمیائی سرباره با جداره نسوز لازم است که جداره نسوز دارای خاصیت بازی یا خنثی باشد. قبل از بحث درباره نسوزهای بازی ذکر این نکته ضروری است که دو عامل کلی موجب فرسایش و کنده شدن جداره نسوز می گردد. 1- فرسایش در اثر سایش و کنده شدن جداره نسوز که ناشی از حرکت گردابی و تلاطم مذاب و برخورد قراضه به جداره می باشد 2- فرسایش در اثر واکنش شیمیایی جداره نسوز با مذاب و سرباره.

نسوزهای بازی

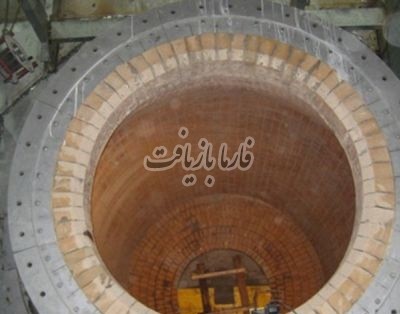

در تهیه این مواد بیشتر از منیزیت ( 80 – MgO % 75 ) استفاده می شود همانطور که گفته شد این مواد تا دمای 1750 درجه در برابر حرارت مقاوم بوده و کاربرد بسیار وسیعی در صنایع فولاد سازی دارند. در ضمن منیزیت مقاومت مناسبی در مقابل خوردگی ناشی از واکنش های شیمیائی از خود نشان می دهد. عیب منیزیت این است که ضریب انبساط طولی بالایی داشته و در برابر شوک حرارتی مقاومت مناسبی از خود نشان نمی دهد. در واقع زمانیکه مذاب آماده تخلیه از کوره می باشد جداره نسوز حدوداً دمایی بیش از 1650 دارد. ولی وقتی که مذاب تخلیه می شود، دمای جداره نسوز حدودا 400 – 500 درجه افت کرده که این افت به منزله شوک حرارتی محسوب شده و باعث ترک برداشتن جداره نسوز می گردد. برای جلوگیری از این مسئله و بهبود مقاومت در برابر شوک حرارت، اکسیدهای دیگری نظیر اکسید آلومینیم و اکسید سیلیسیم به منیزیت اضافه میگردد. نسوزهای بازی بصورت خشک در کوره کوبیده شده و مورد استفاده قرار می گیرند. عامل زینتر دراین مواد نسوز خود خاک می باشد و ترکیبات سرامیکی خاصی که در درجه حرارت بالا باعث پیوند دانه ها می گردند در آن تشکیل می شوند.

نسوزهای خنثی

این مواد که بیشتر از مخلوط خشک کوراندم و یا اکسید مولیت و دیگر مخلوط های با میزان اکسید آلومینیم بالا (% 95 – 90 Al2O3 ) ساخته می شوند تا دمای 1750 درجه در برابر حرات مقاوم بوده و کاربرد اصلی آنها در فولاد سازی در کوره های القائی بدون هسته می باشد. آلومینا از مقاومت بسیار مناسبی در برابر سایش برخوردار بوده و به همین جهت در کانال کوره های القائی نگهدارنده هسته دار که با درجه حرارت زیاد و سایش شدید مواجه هستند نیز کاربرد وسیعی دارد. درمورد نسوز خنثی از چسب های فسفات و سرامیکی استفاده می شود که چسب معدنی در درجه حرارتهای پایین و چسب سرامیکی در درجه حرارت های بالا موجب پیوند دانه ها می گردند.